您好,欢迎来到广东功能膜材料工业设计研究院

服务热线:0769-89875710

功能膜材料领域省级权威研究机构,覆盖功能膜全产业链

当前,国际局势波谲云诡,中日关系的微妙变化,为全球产业链的稳定投下了一道长长的阴影。在这场关乎国运的宏大棋局中,一个尖锐的问题正刺痛着中国高端制造业的神经:在那些决定产业上限与国家安全的战略新材料领域,我们究竟被“卡”住了多少脖子?

PART 01半导体心脏的“日本血脉”:光刻胶与大硅片的困局

半导体是现代工业的“粮食”,而其核心材料的自主可控,直接关乎国家信息技术产业的生死存亡。遗憾的是,在这个领域,“日系依赖”如影随形。

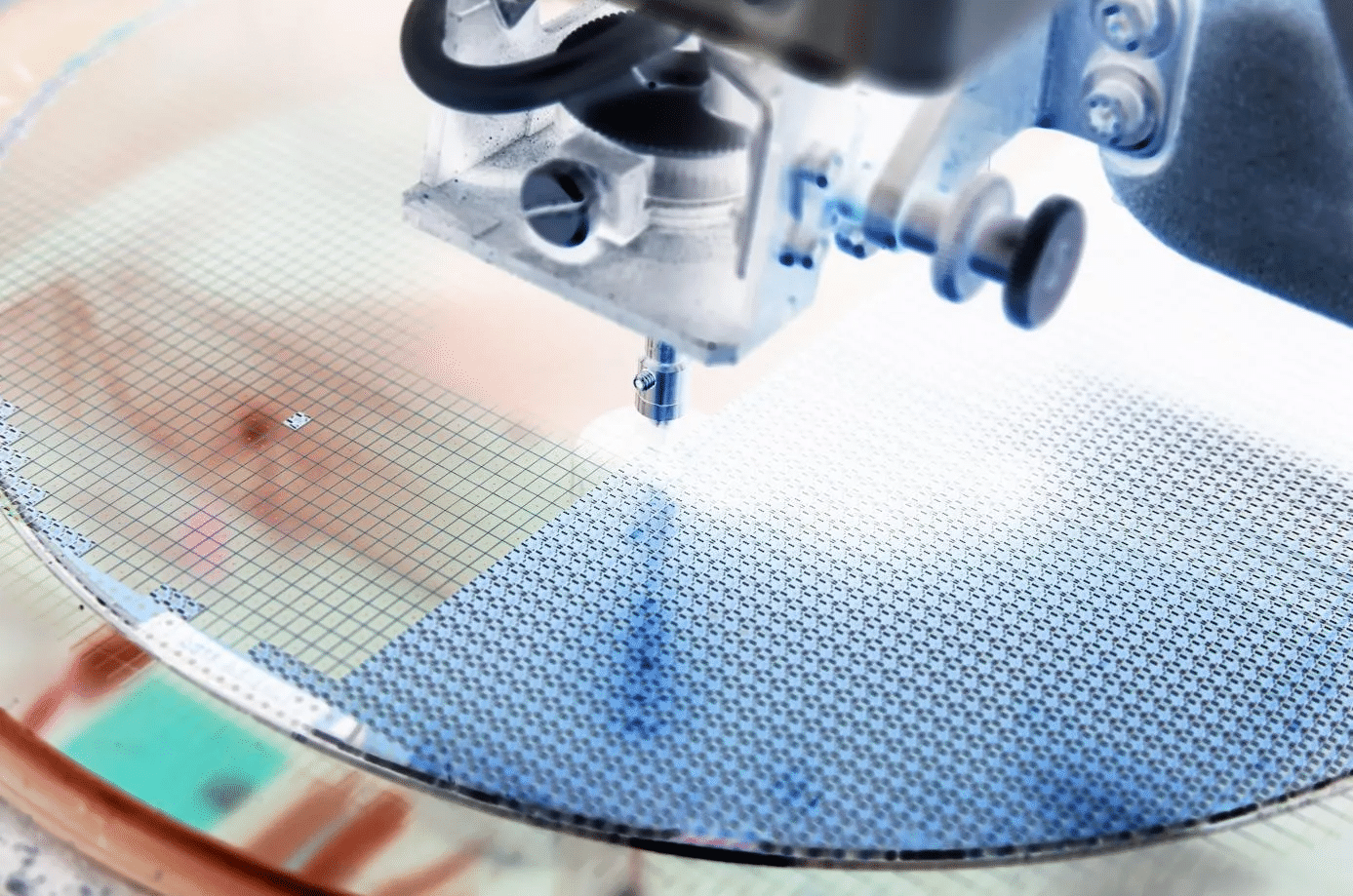

在芯片制造的第一道关键工序——光刻环节,高端光刻胶几乎被日本企业垄断。全球市场上,日本JSR、东京应化、信越化学、富士胶片四巨头构筑了难以逾越的技术壁垒。中国超过60%的光刻胶进口直接来自日本,而在决定先进制程的KrF/ArF光刻胶领域,国产化率竟不足5%。其核心的光敏剂合成、超高纯度树脂控制等关键技术,仍牢牢掌握在日企手中。国内产业目前仅能稳定量产技术要求相对较低的G线/I线光刻胶,高端之路任重道远。

同样,作为芯片基底材料的大硅片,情况亦不容乐观。日本信越化学与SUMCO两家公司,占据了全球六成以上的市场份额,也是中国最大的进口来源。

而在芯片清洗环节,所需的高纯双氧水、氢氟酸等材料,以及清洗设备上的精密喷嘴等关键耗材,对日依赖度分别高达约85%和惊人的90%。

更细微处,如用于14纳米以下制程的高纯钌靶材,以及封装高端芯片所需的金、铜键合丝,进口依存度均超过85%,日本企业占据绝对主导地位。

PART 02高端聚合物的“隐形壁垒”:从柔性屏到核心元件的材料之殇

超越半导体,在决定电子产品性能与形态的高端聚合物领域,依赖同样深重。

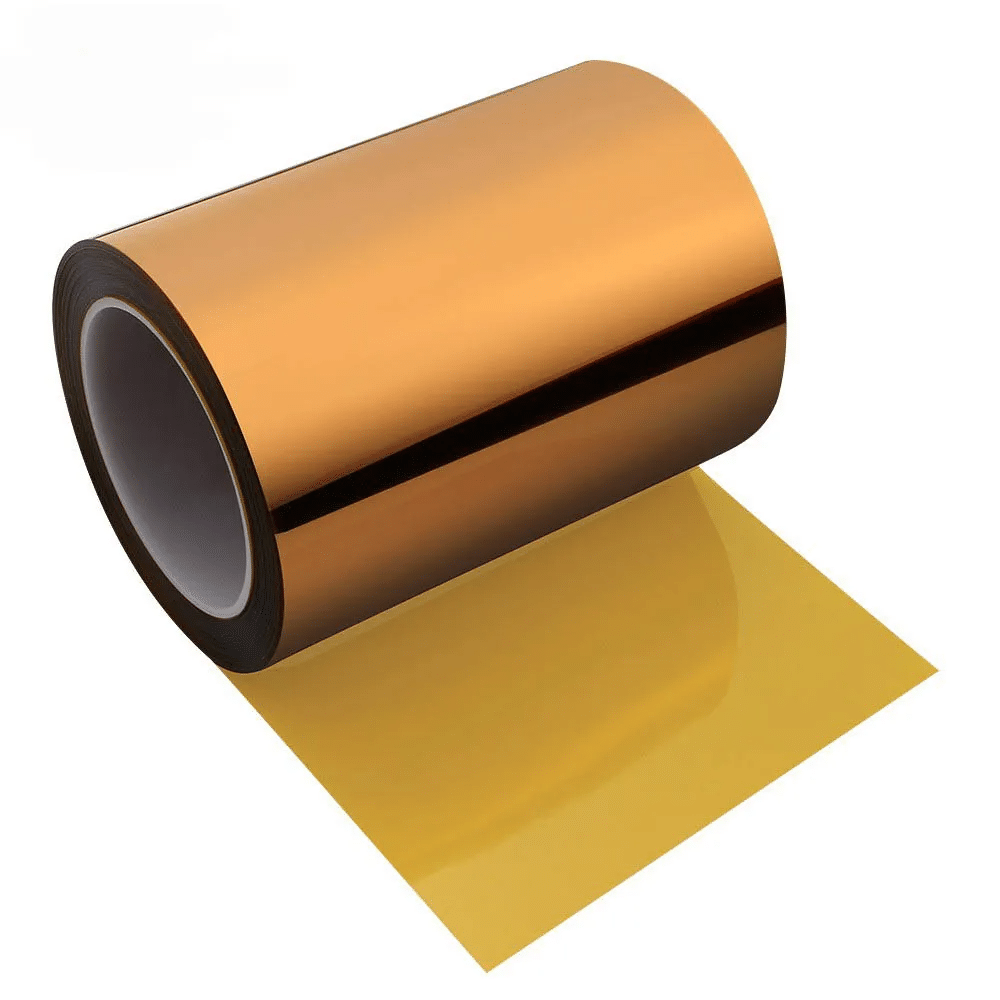

高端电子级聚酰亚胺(PI)膜,是柔性OLED显示屏和先进半导体封装的不可或缺的材料。这一市场的大部分份额被日本钟渊化学、宇部兴产、东丽等企业瓜分。

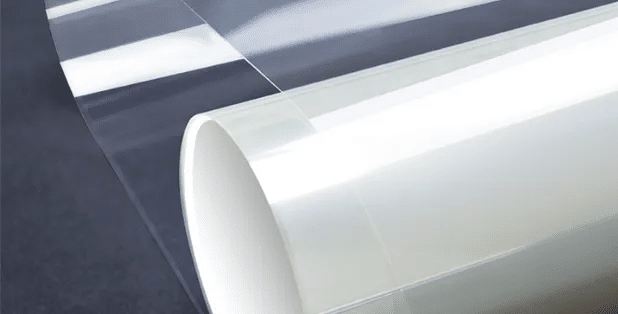

在另一关键领域——用于高端多层陶瓷电容器(MLCC)的光学级PET基膜,情况更为严峻,其对日本的依赖度达到100%,全球九成市场由日本三菱化学和东丽掌控。MLCC被誉为“电子工业大米”,其高端基膜的完全依赖,直接制约了中国高端电子元器件的自主生产。

PART 03产业链上的“日本印记”:从靶材特气到氢能材料

依赖的链条向更广阔的电子信息与前沿产业延伸。

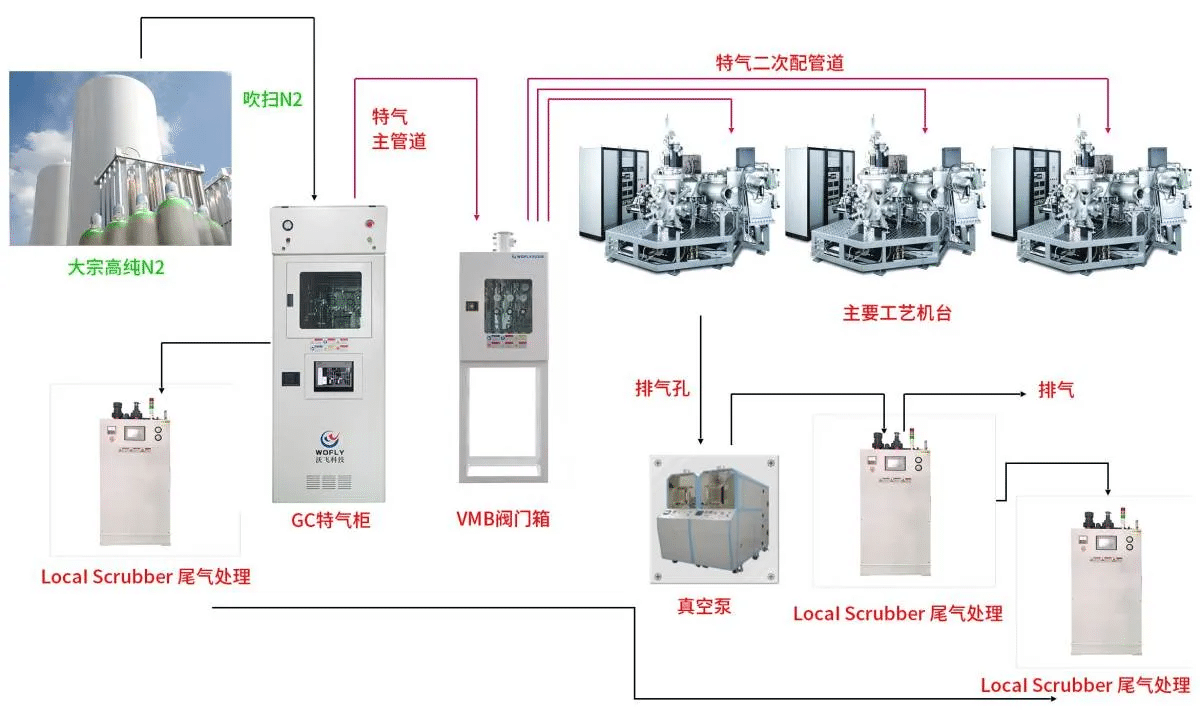

在芯片制造的另一关键步骤——物理气相沉积中,所需的高端溅射靶材,中国95%依赖进口,其中过半来自日本JX金属和日矿金属。半导体生产线上的“血液”——高纯电子特气,如高纯氟化氢等,约70%需要进口,日本大阳日酸是全球最主要的供应者之一。

展望未来产业,如氢能与燃料电池,关键材料依然受制。燃料电池催化剂所需的高端碳载体材料,85%依赖进口,其中绝大部分源自日本。

而在电力电子和半导体模块中至关重要的高端氮化铝陶瓷基板,进口依存度高达92%,对日依赖度更达95%,2024年相关进口额超12亿美元。

PART 04破局之路:危中之机与战略调整

触目惊心的数据背后,是中国高端制造业必须直面的事实:在材料科学这一基础中的基础上,我们仍有漫长的路要走。这种依赖不仅带来供应链风险,更在关键时刻可能演化为战略弱点。然而,危机从来与机遇并存。当前的国际形势与供应链压力,正在转化为打破“日系依赖”最强劲的倒逼力量。

机遇在于:

国家战略聚焦与政策强力支持:新材料已被列为国家重点发展的战略性新兴产业,从“十四五”规划到专项基金,政策红利持续释放,为研发与产业化注入了强心剂。

市场需求庞大赛道明确:中国作为全球最大的电子信息产品制造国和新能源汽车市场,对上述关键材料的需求巨大且持续增长,为国产材料提供了广阔的试炼场与应用空间。

技术积累与局部突破:在部分中低端材料领域,国产化已稳步推进。一些领先企业已在光刻胶、大硅片、靶材等领域实现技术突破并进入客户验证或小批量供应阶段,积累了宝贵经验。

调整与行动方向:

聚焦核心,重点突破:集中资源,在光刻胶、大硅片、高端PI膜等战略价值最高、依赖最深的领域,组织产学研协同攻关,力求在单一品类上实现从“可用”到“好用”的跨越。

产业链协同,生态培育:推动材料企业、设备商、芯片制造厂、终端用户组建创新联合体,加强上下游验证与应用反馈,构建自主可控的产业生态,降低“有材无用”或“有需无材”的风险。

人才与基础研究并重:材料突破非一日之功,必须持之以恒加强基础科学研究,同时在全球范围内吸引和培养顶尖材料科学家与工艺工程师。

市场手段与战略储备结合:在积极扶持国产替代的同时,运用多元化采购、建立关键材料战略储备等方式,平滑短期供应链波动风险。

挣脱“日系依赖”的隐形锁链,是一场关乎中国制造业未来高度的攻坚战。它没有捷径,需要坚定的战略定力、持续的巨额投入、全产业链的耐心协作以及面向全球的开放创新。唯有将关键材料的命脉牢牢掌握在自己手中,中国高端制造业的崛起之路,才能真正根基稳固,行稳致远。破局之日,方是中国制造真正迈向价值链顶端之时。