您好,欢迎来到广东功能膜材料工业设计研究院

服务热线:0769-89875710

功能膜材料领域省级权威研究机构,覆盖功能膜全产业链

在追求“均匀”与“精准”的涂布世界里,无论是包装上的亮丽涂层,还是芯片上的精密薄膜,一项看似简单的技术——线棒涂布,扮演着至关重要的角色。它如何实现微米乃至纳米级的精准控制?又如何跨越传统与高科技领域?

线棒涂布:精准计量的“刮”术

线棒涂布,本质是一种精密的“后计量”涂布技术。其核心奥秘在于特制的棒体表面:加工有精密凹槽(或由钢丝缠绕形成间隙)。当涂布液被施加在基材上,线棒刮过时,多余的液体被刮除,仅凹槽(或间隙)内精确计量的液体被保留下来。这些液体随后流平、固化,形成厚度均匀、可控的涂层。

核心优势:

精度高:涂层厚度可达微米级,满足严苛要求。

均匀性好:凹槽设计确保液体定量转移,一致性优异。

灵活性强:适应多种粘度液体和不同厚度需求。

应用广:从胶带、包装纸,到锂电池、燃料电池、柔性电子、光刻胶等前沿领域,堪称“通用涂布方案”。

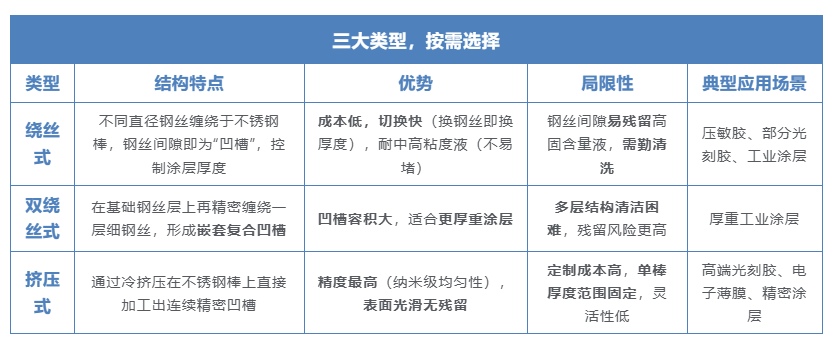

核心部件“线棒”大解析:选对棒,涂好布

线棒是技术的灵魂,其类型和结构细节直接影响最终效果。

影响涂布效果的“隐形要素”:

线径(绕丝丝径):越大,间隙/凹槽容积越大 → 通过的液量越多 → 涂层越厚。

凹槽尺寸(宽+深):越大,容纳空间越大 → 承载液量越多 → 涂层越厚。

表面涂层:

①镀铬:增强硬度耐腐蚀,但电镀不均可能影响精度,剥落风险污染涂液。

②特氟龙涂层:低表面能,减少条纹、易清洁,尤其适合高洁净度场景(如电子涂布)。

表面光洁度:越高,涂液流动性越好 → 涂层越均匀,气泡、颗粒等缺陷越少(抛光/涂层处理可提升)。

涂布如何精准?关键参数与机制

线棒涂布的核心是“定量转移 + 精密控制”。

核心机制:线棒以恒定速度刮过带液的基材,刮除多余液,凹槽内液定量转移至基材,流平成膜。理论湿膜厚度≈轮廓边缘到基材的平均间距。但实际厚度受涂液与线棒间界面剪切力影响,通常小于理论值,且随涂布速度增加而减小。

关键参数影响:

①线径/凹槽尺寸 ↗ → 涂层厚度 ↗

②涂布速度 ↗ → 剪切力 ↗ → 实际湿膜厚度 ↘

③表面光洁度 ↗ → 流动性、均匀性 ↗ → 缺陷 ↘

常见问题“排雷”指南

即使精密如线棒涂布,也可能“翻车”。以下是5大常见问题及对策:

①条纹:

原因:凹槽堵了、速度不稳、基材不平。

解决:彻底清洁凹槽、稳定速度、更换平整基材。

②厚度不准:

原因:线径/凹槽不匹配、凹槽磨损、涂液粘度波动、线棒变形(接触不均)。

解决:更换匹配线棒、定期校准凹槽、控制粘度、检查/更换变形线棒。

③涂层脱落/附着力差

原因:线棒压力不均、基材没清洁/没底涂、干燥没到位(温度低/时间短)。

解决:调匀压力、加强基材清洁与底涂、优化干燥工艺。

④边缘效应(厚边/漏涂)

原因:线棒太长(自重弯曲)、压力/速度不稳、基材边缘卷曲(线棒悬空)。

解决:选用合适长度线棒、稳定参数、预处理基材边缘防卷曲。

⑤绕丝棒断丝

原因:钢丝疲劳、压力过大、涂液腐蚀(强酸/碱)。

解决:定期更换、控制压力、避免腐蚀性涂液。

线棒“长寿”秘诀:清洁与维护

保持线棒状态是稳定涂布的关键。

清洁方法:

毛刷/无尘布:轻擦去除大块残留(禁用硬物刮擦!)。

溶剂清洗:水性液用去离子水/酒精;溶剂型用丙酮/专用剂;UV固化型用UV清洗剂/酒精。

超声波清洗:对付顽固残留(清洗剂+超声),后漂洗干燥。

注意:避开强酸强碱(尤其塑料/特氟龙棒);勿高温烘干防变形;分类存放防混。

定期检查:

外观:每月查划痕、凹槽变形、断丝(绕丝棒),断丝立即换!

尺寸:每季度用激光测厚仪/显微镜校准凹槽尺寸。

压力:安装后用传感器检测接触压力均匀性。

线棒涂布:从日常到尖端,无处不在

这项技术的适配性令人惊叹:

氢燃料电池隔膜:在PI膜上精密涂布PVDF溶液,成就高均匀、高强度、高稳定性的核心隔膜。

BOPP胶带:精准控制水性压敏胶厚度,保障高速生产线上的胶带品质。

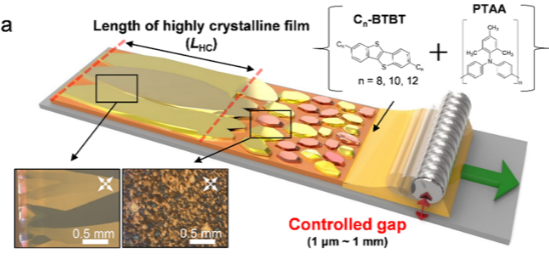

有机半导体薄膜:结合精密间隙控制与运动编程,制备高性能晶体管,推动有机电子器件量产。

光刻胶:高效涂布高粘度光刻胶,膜厚精准可控,相比旋涂更省料、更适合大面积基材,助力芯片制造。

总之,线棒涂布,以“精密凹槽,定量转移”的简洁机械设计,在精度、效率与成本间实现了绝佳平衡,成为连接传统制造与高科技创新的重要桥梁。无论是绕丝棒的经济灵活,还是挤压棒的极致精密,都使其在涂层“超薄化”、“大面积化”的趋势中持续焕发活力。随着新材料与新工艺的不断融合,线棒涂布必将为更广阔领域的突破性发展,提供坚实可靠的技术基石。