您好,欢迎来到广东功能膜材料工业设计研究院

服务热线:0769-89875710

功能膜材料领域省级权威研究机构,覆盖功能膜全产业链

涂布技术是锂电池、钙钛矿电池及半导体等领域的重要工艺。对于这些含填料的涂布液而言,填料分散的稳定性更是其核心命脉——失稳不仅会直接导致涂层产生缺陷,更可能堵塞管道与模具,造成生产中断与经济损失。因此,本文将聚焦于含填料涂布液,深入探讨其分散稳定性的关键问题。

涂布液的稳定性本质是其内部颗粒行为的宏观体现,主要受三个核心因素支配:粒径分布影响堆积与运动;颗粒间的团聚由范德华力、静电斥力等相互作用主导;沉降行为则遵循斯托克斯定律。因此,系统研究粒径分布、团聚与沉降及其对稳定性的影响机制,是优化配方、预测寿命与指导工艺的核心。

颗粒行为与涂布液稳定性

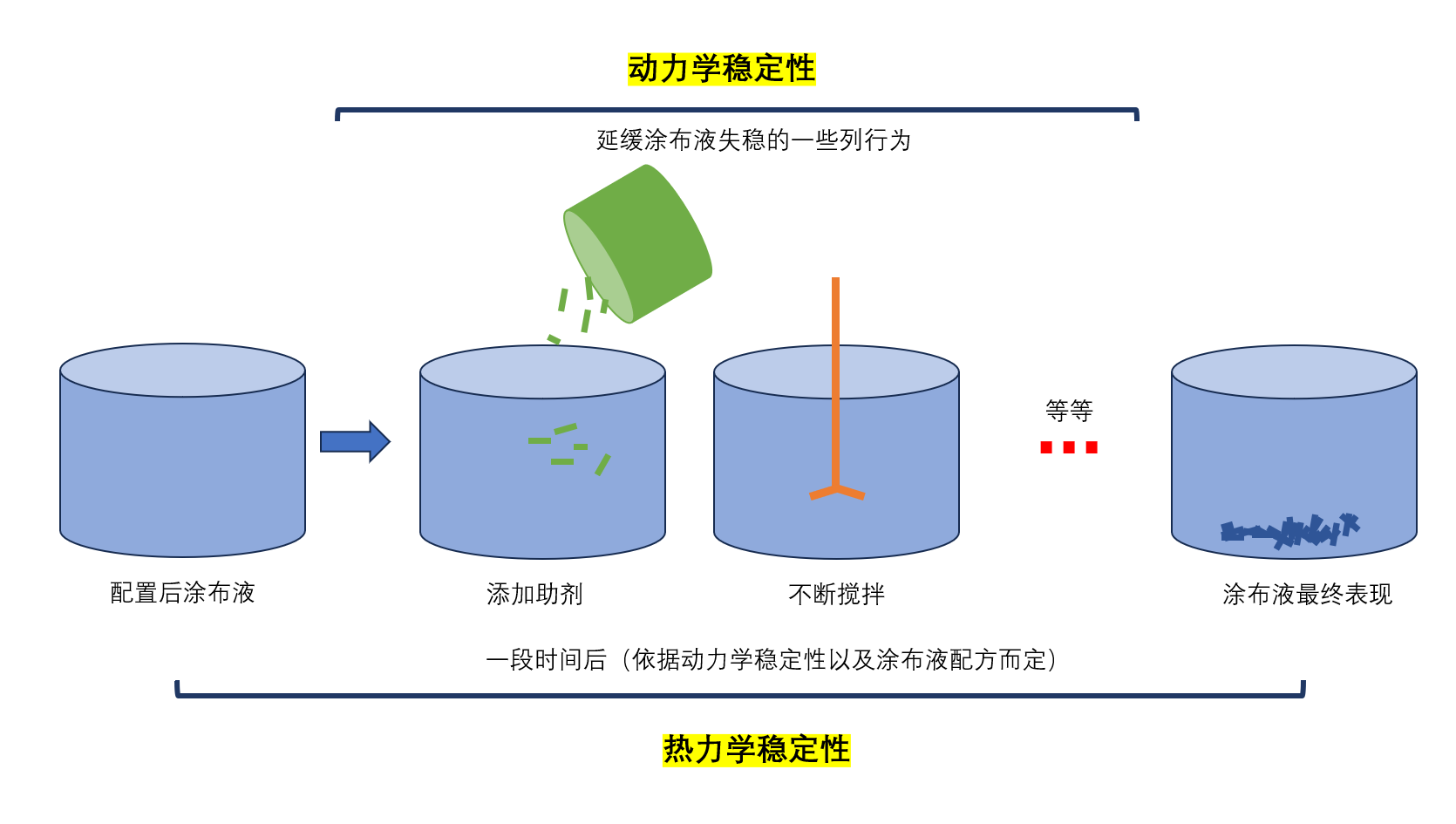

由于具有极大的比表面积和表面能,因此颗粒具有强烈的团聚倾向,以降低能量,这导致涂布液本质上是热力学不稳定体系,其热力学稳定性在实践中难以实现。实际应用的稳定性核心在于动力学稳定性,即抑制、延缓颗粒团聚与沉降的能力。目前的调控策略主要围绕此展开:通过增加体系黏度或增强颗粒间排斥力,以提升其动力学稳定性,从而在所需的存储与操作时间内维持表观稳定,但这个过程会受到涂布液输送、涂布和干燥过程等外部因素的干扰。

涂布液稳定性示意图

理解稳定性的一个生动比喻是食物的变质:变质是其必然归宿(热力学稳定性),可以通过冷藏或密封等手段来延缓变质的过程(动力学稳定性)。正因如此,这个“延缓过程”极易受到温度、卫生条件等外部环境的干扰。

颗粒行为是决定上述稳定性的微观根源,主要涵盖:

01基础——粒径分布

宽分布体系中,小颗粒填充大颗粒间隙,初始沉降缓慢,但最终易形成致密硬沉降;窄分布体系初始稳定性较好,但其稳定性对团聚事件更为敏感。

斥力和表面空间位阻:影响颗粒间的最小距离。

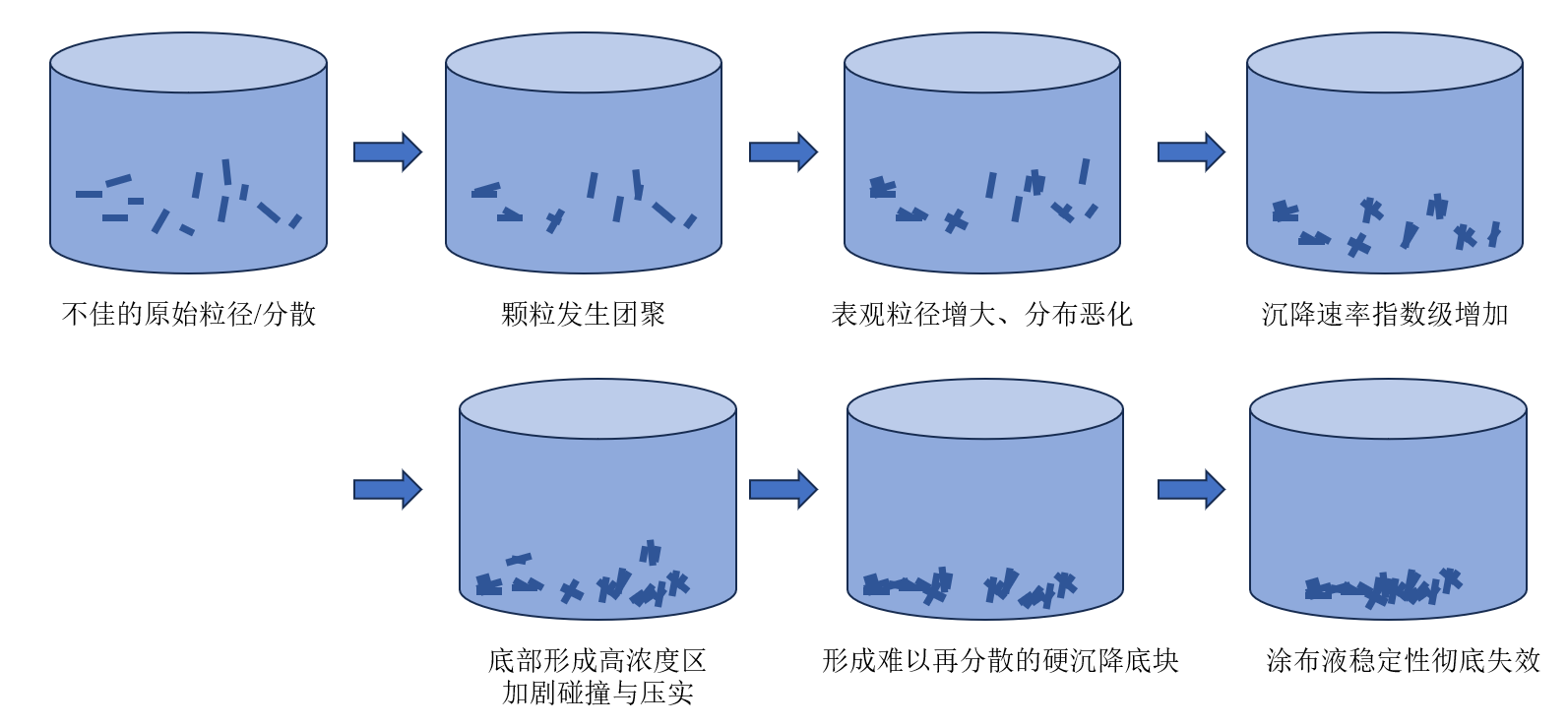

02关键过程——团聚

团聚行为会急剧恶化有效的粒径分布,使表观作用粒径显著增大,从而直接加速沉降。同时,它可能形成空间网络结构,导致疏松沉降,且此类团聚体往往难以再分散。

布朗运动:颗粒在溶液中的无规运动,影响其碰撞的频率。通常,布朗运动越强,颗粒间碰撞频率越高,越容易团聚。

03最终表现——沉降

沉降不仅是稳定性失效的最终表现,其过程本身更会加剧底部颗粒的挤压,促进硬团聚的形成。所形成的浓度梯度与密实沉积层,给后续涂布工艺的均匀性带来严峻挑战。

颗粒行为产生的涂层缺陷

粒径分布不均影响流平性,导致面缺陷;团聚直接产生点、线缺陷;沉降则造成宏观的成分与厚度不均。因此,控制颗粒行为是实现完美涂层的先决条件。

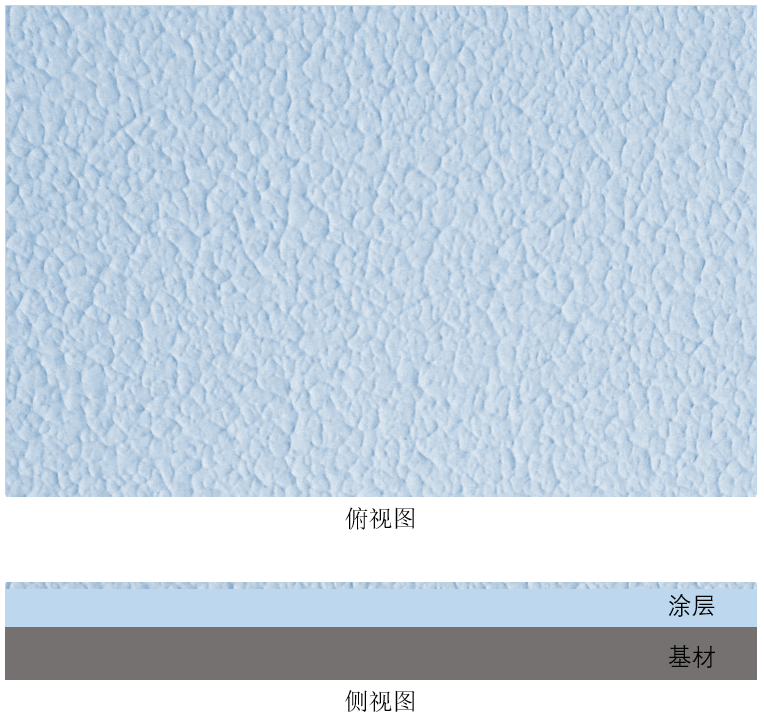

01颗粒、麻点

成因:微米级以上的大颗粒或硬团聚体,在涂布过程中被夹在涂层中,干燥后形成凸起的点状物。

影响:影响涂层表面的光滑度和平整度。如在光学膜中会导致光散射,在电池电极中可能刺穿隔膜。

颗粒、麻点示意图

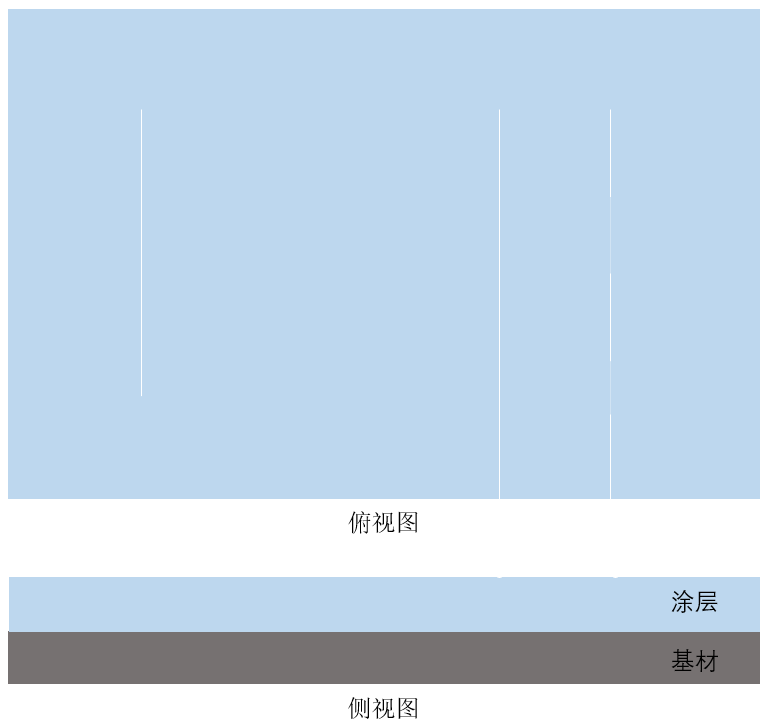

02划痕、条纹

成因:较大的团聚体在通过狭缝模具的狭小间隙时,发生堵塞或刮擦,在湿膜上划出线状痕迹。

影响:破坏涂层的连续性,导致产品直接报废。

划痕、条纹示意图

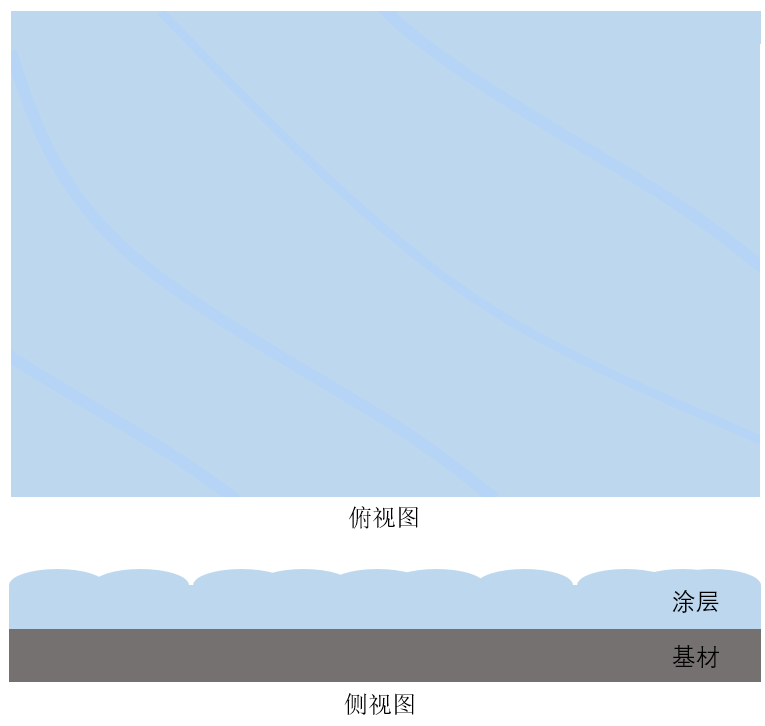

03橘皮、褶皱

成因:涂布液流平性差。由于颗粒分布不均或存在轻微絮凝,导致局部粘度差异,在干燥时溶剂挥发速率不同,产生贝纳德涡流,最终形成类似橘皮的波纹或褶皱。

影响:影响涂层的外观和均匀性,导致功能层厚度不一致。

橘皮、褶皱示意图

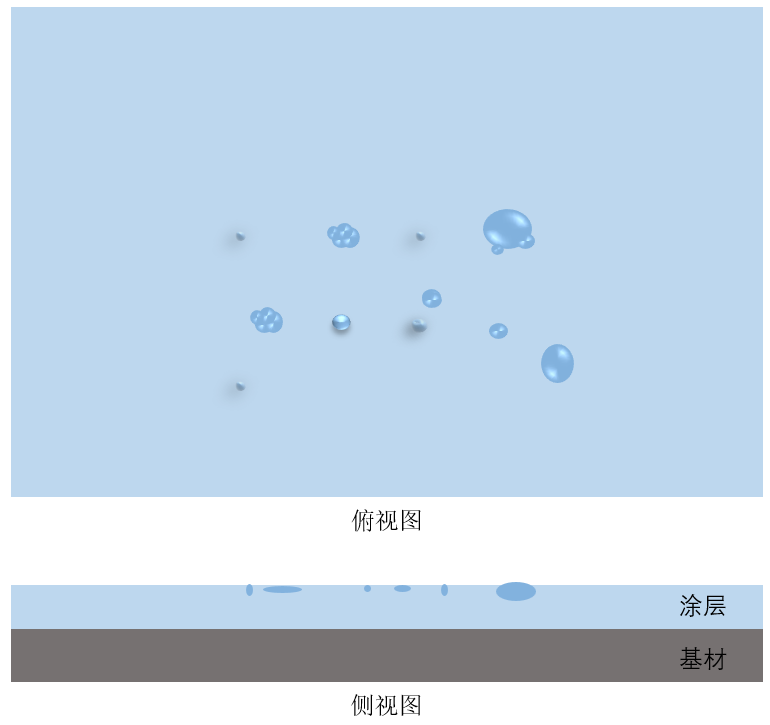

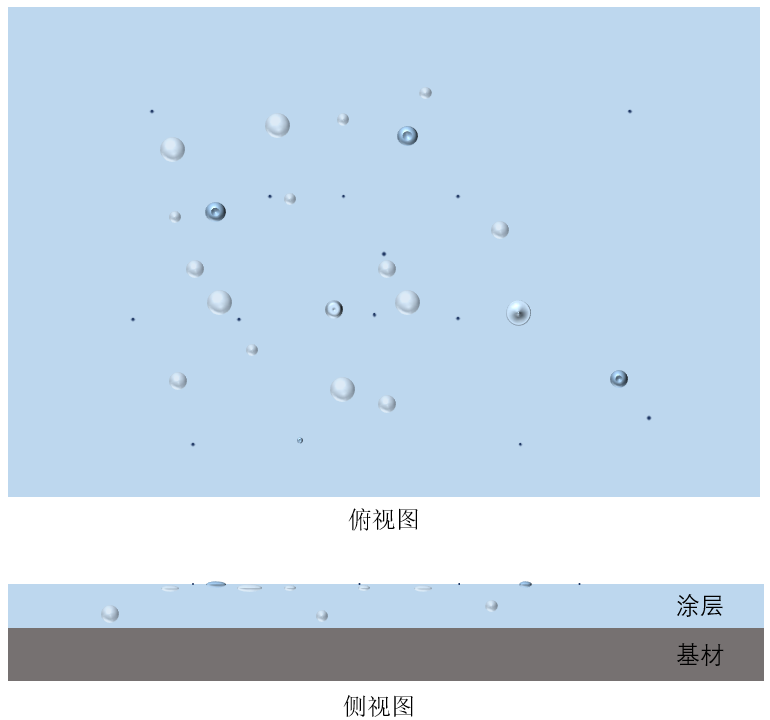

04针孔、气泡

成因:团聚体或大颗粒在干燥过程中成为气核,促使气泡形成并破裂;颗粒分布不均导致局部表面张力差异,使湿膜在干燥时破裂形成针孔。

影响:针孔会破坏涂层的绝缘性、阻隔性或防腐蚀性能,形成薄弱点。

针孔、气泡示意图

05厚度不均、条痕

成因:涂布前浆料已发生沉降,导致底部浓度高、上部浓度低。在涂布时,不同区域的浆料固体含量不同,从而形成厚度不一的纵向条痕或云斑。

影响:涂层功能严重不均一。如在锂电池中直接导致容量波动和内阻增大。

厚度不均、条痕示意图

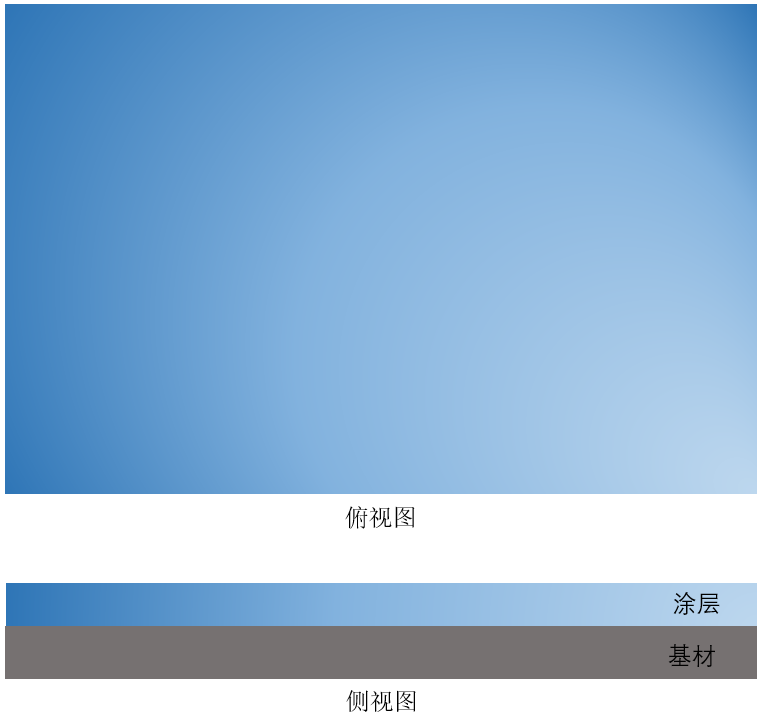

06成分分离

成因:不同密度或粒径的颗粒发生差速沉降,导致涂层上下层的化学成分不一致。

影响:使涂层设计的功能(如导电性、催化活性)丧失或急剧衰减。

成分分离示意图

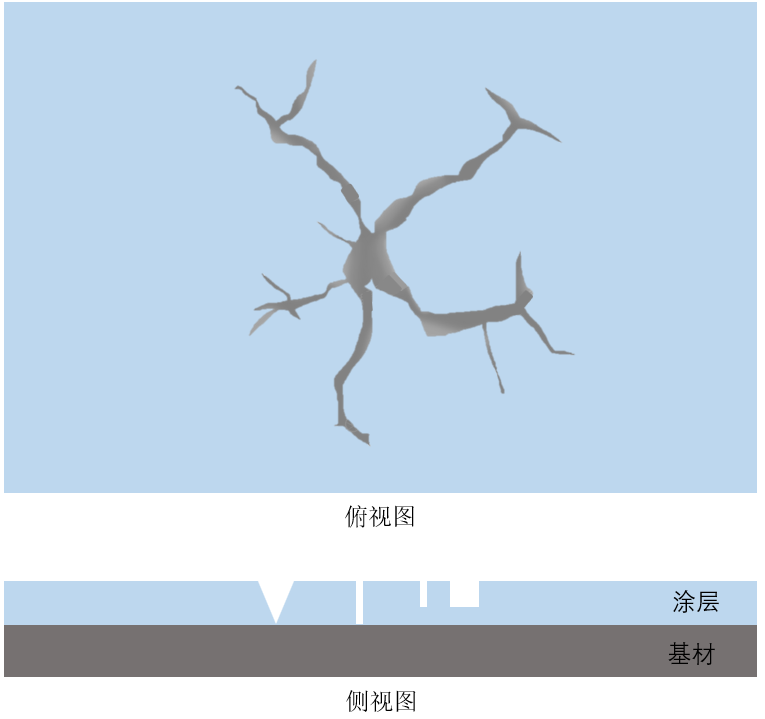

07咖啡环效应

成因:在干燥液滴的边缘,液体蒸发速率最快,带动颗粒向边缘迁移并沉积,形成边缘厚、中心薄的环状图案。

关联颗粒行为:与粒径分布和颗粒-溶剂相互作用密切相关。小颗粒或稳定分散的体系更容易发生迁移,形成明显的环。

咖啡环效应示意图

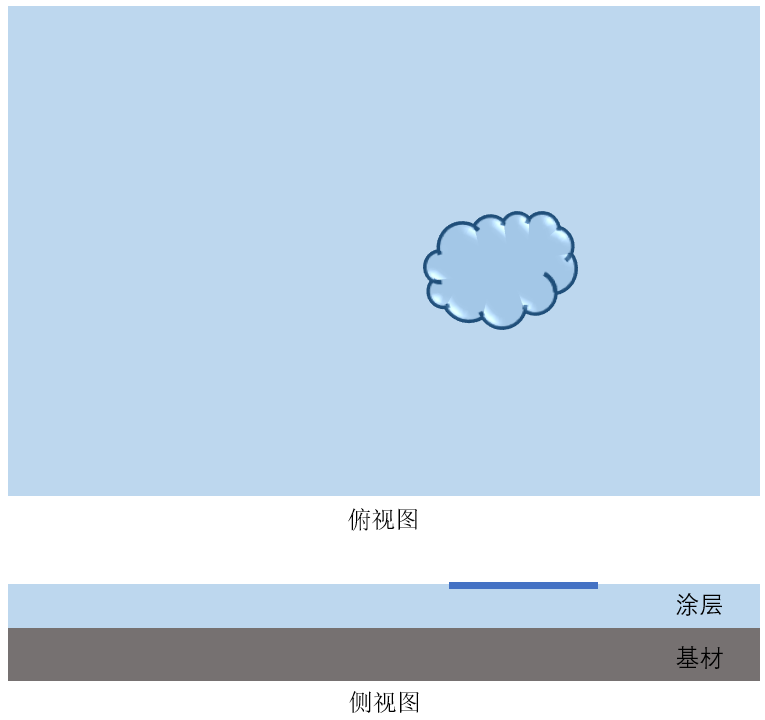

08裂纹

成因:在干燥后期,如果涂层内颗粒(尤其是纳米颗粒)因毛细管力发生致密化团聚,产生的拉伸应力超过涂层强度,就会导致开裂。

影响:涂层完全失去其保护或功能特性。

裂纹示意图

颗粒行为与稳定性表征方法

01粒径分布

激光衍射/散射法:快速、统计性地获得颗粒群体的体积加权粒径及其分布宽度,判断初始分散效果和识别异常大颗粒的首要手段。

02团聚状态

光学显微镜/电子显微镜:直观判断颗粒的分散状态、识别团聚体的形貌与大小。

超声对比法:对比“静置后粒度”与“超声后粒度”的差异,定量评估团聚强度与颗粒的再分散性。

流变学法:通过测量静态粘度、动态模量及屈服应力,间接表征由颗粒团聚形成的三维网络结构强度。

03沉降稳定性

静态测试:通过观察沉降体积、测量沉降速率及记录透光率随时间的变化,直观评价稳定性,但耗时较长。

多重光散射仪分析:无损、快速地扫描整个样品池,通过背散射光与透射光的变化,定量分析沉降、分层、絮凝等失稳过程,并可区分团聚与沉降主导的机制,精准预测长期储存稳定性。

04稳定机制

Zeta电位:测量颗粒表面的动电位,直接评估静电稳定机制的强弱。

吸附量测定:通过热重、总有机碳分析等手段,定量分析分散剂在颗粒表面的吸附量与吸附层厚度。

溶液配制分散优化策略

在涂布液的整个生命周期中,从溶液配制输送、涂布成型到最终干燥固化,每个环节都可能诱发或加剧颗粒的团聚与沉降,进而破坏涂层均匀性与性能。因此,实现涂布液从制备到应用的全流程稳定,必须从源头的溶液配制与分散阶段进行精准调控。本文的优化策略围绕颗粒行为的三个核心环节展开说明:

01控制颗粒粒径与分布

获得尽可能细小且分布均匀的原始浆料,为后续稳定性奠定基础。

原料选择:选用粒径适宜、分布集中(低分散指数)的高纯度粉体,从源头降低大颗粒引发的沉降与团聚风险。

分散工艺强化:采用砂磨机、高速分散机等设备,通过优化研磨介质、转速与时间等参数,充分打开粉体团块,实现最优原始分散度。

02抑制颗粒团聚

建立能量壁垒,防止颗粒二次团聚。

表面改性:使用偶联剂等对颗粒表面进行包覆,降低其表面能,减弱范德华力驱动的团聚趋势。

静电稳定:通过调节pH或添加电解质,使颗粒表面带高密度同种电荷,增强双电层斥力,实现静电稳定。

空间位阻稳定:选用可强力吸附于颗粒表面的高分子分散剂,其伸展链段在颗粒间形成空间排斥层,有效阻止团聚。

03防止颗粒沉降

通过宏观调控降低沉降速率,并形成疏松、易再分散的沉降结构。

流变学调控:添加流变助剂,构建三维网络结构,赋予体系屈服应力,静态下“锁定”颗粒。

密度匹配:在配方中尽量匹配颗粒与溶剂的密度,减小密度差,从而降低沉降驱动力。

结语:实现高质量涂布的核心在于对颗粒行为的精准调控,这需要通过优化分散工艺、运用静电与空间位阻稳定机制、以及进行流变学改性等多重策略,为体系构建有效的动力学稳定屏障。将涂布液的稳定性管理视为一项从原料到成膜的全流程系统工程,通过科学表征与精准调控颗粒行为,是连接实验室研发与大规模制造、保障产品高性能与高一致性的关键所在。

(备注:本文内容转载至公众号中国涂布技术研究,转载只为行业学习及交流,如有不妥可联系小编修改或删除,如有转载请注明出处!)