您好,欢迎来到广东功能膜材料工业设计研究院

服务热线:0769-89875710

功能膜材料领域省级权威研究机构,覆盖功能膜全产业链

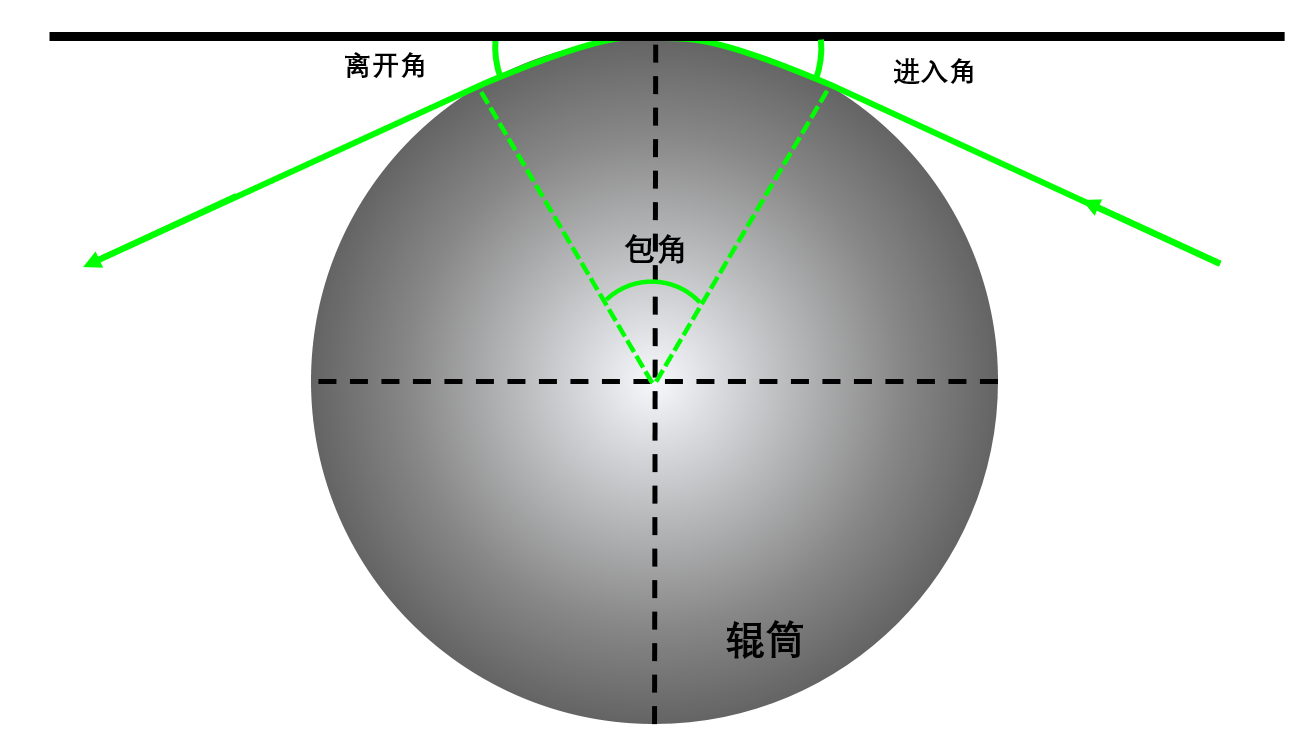

在涂布过程中,基材会绕过多个导向辊、背辊等多个辊筒,形成一系列的接触弧,这个接触弧所对应的圆心角,我们称之为“包角”。包角并非一个孤立的设置,它是贯穿涂布张力控制系统、稳定运行系统和涂层质量系统的重要环节之一。

设置合理的包角,能确保基材稳定传输、涂层均匀一致,不然则会导致划伤、皱褶、脱辊、涂布不均等一系列缺陷。因此,深刻理解并精确控制包角,是实现高效、高质量涂布生产的前提。

什么是包角?

包角是基材在辊筒上实际接触并发生弯曲的弧段所对应的圆心角,通常用角度(°)或弧度(rad)来表示。包角的大小直接决定了基材与辊筒之间的摩擦驱动力和摩擦系数,足够的包角有助于基材在导辊上稳定运行,防止跑偏和起皱。也可以理解为,基材在辊筒的入口、出口的连线所形成的夹角,即为包角。

包角示意图

进入角是基材进入辊筒接触点时,其运行方向与某个固定参考方向(通常是水平线)之间的夹角。

离开角是基材离开辊筒接触点时,其运行方向与同一个固定参考方向之间的夹角。

进入角、离开角与包角是基材与辊筒接触点的切线方向,是矢量角度,它们定义了基材的运行路径几何形状。包角是进入角和离开角之差的绝对值。它说明了基材方向在通过该辊筒时发生了多大的变化。

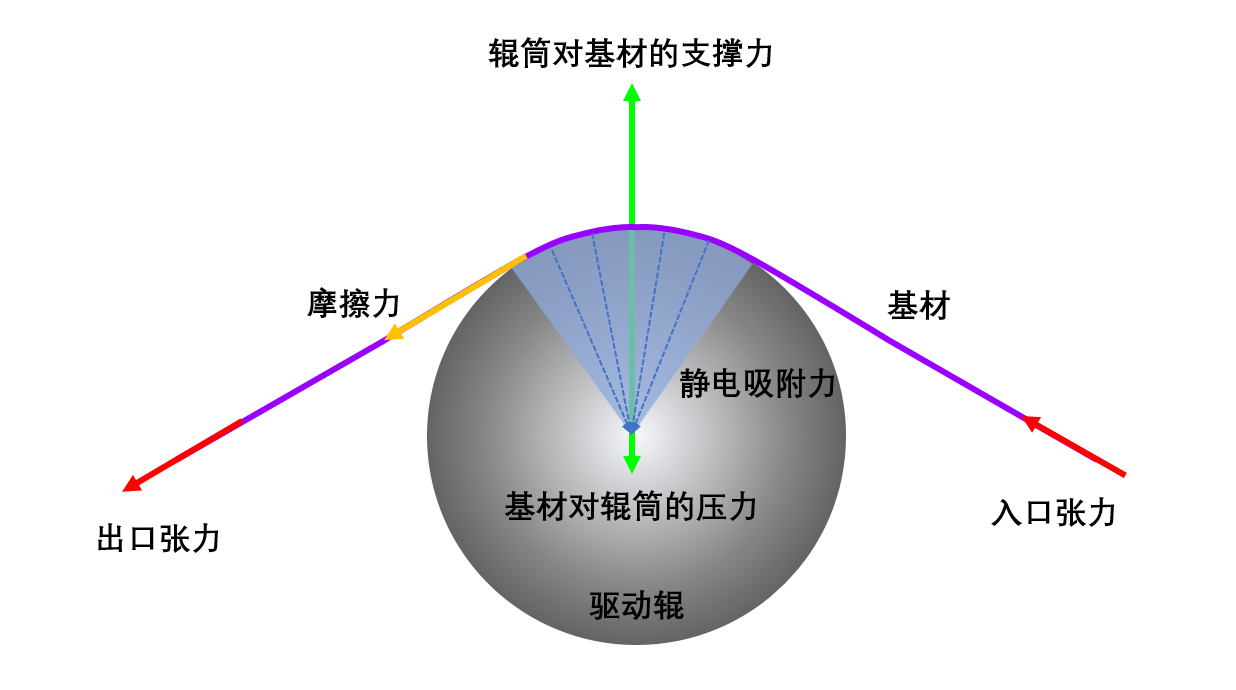

基材的受力分析及包角作用

基材受力分析

基材受力分析示意图

入口张力:基材进入辊筒时的张力。

出口张力:基材离开辊筒时的张力。

辊筒对基材的支撑力:垂直于接触面,使基材紧贴辊筒。

基材对辊筒的压力:支撑力的反作用力,是保证后续摩擦力产生的前提。

摩擦力:由于张力差和包角的存在,基材与辊筒表面之间产生的静摩擦力。

静电吸附力:基材与辊筒摩擦时,电荷积累会产生静电场,从而产生吸附力。

包角过大

基材损伤风险增加:过大的包角意味着基材弯曲更大,对于较薄基材或涂层未完全固化的材料,容易产生不可逆的折痕、划伤或微裂纹。

能耗与磨损增加:需要更大的电机扭矩来克服摩擦力,增加能耗,同时加速辊筒和基材的磨损。

脱离困难:在涂布后,如果包角过大,基材可能因摩擦力或涂层粘性而难以从背辊上平稳脱离。

张力波动敏感度提高:包角越大,微小的入口张力波动会被放大成更大的出口张力波动,不利于张力的稳定控制。

包角过小

打滑风险:包角过小导致接触面积和摩擦力不足,辊筒无法有效牵引基材,容易发生打滑。

横向跑偏控制力弱:辊筒对基材的纠偏能力下降,基材容易在横向上发生摆动,导致涂布边缘不齐或涂到辊子上。

皱褶:对基材的展平能力不足,基材原有的内应力或轻微不平整会演变为明显的皱褶。

振动与稳定性差:基材与辊筒的贴合不紧密,在高速运行时容易产生振动,影响涂层表面质量。

速度和包角的协同作用

在涂布过程中,基材从辊筒的平稳脱离是保证涂层质量的关键环节,此过程强烈依赖于运行线速度与包角设置的协同配合。

高速运行时:为保证基材在惯性及设备振动下仍能保持稳定,必须配置足够大的包角以提供充足的摩擦控制力,防止打滑。同时需优化脱离点设计,避免因气流引起空气夹带与涂层飞溅。

低速运行时:基材与背辊的分离点难以稳定,易受涂布液表面张力与粘性影响,出现“拉丝”或“滴淌”等现象,形成涂布尾迹缺陷。可通过调整包角以稳定脱离受力,并结合涂布液性能改善来消除尾迹。

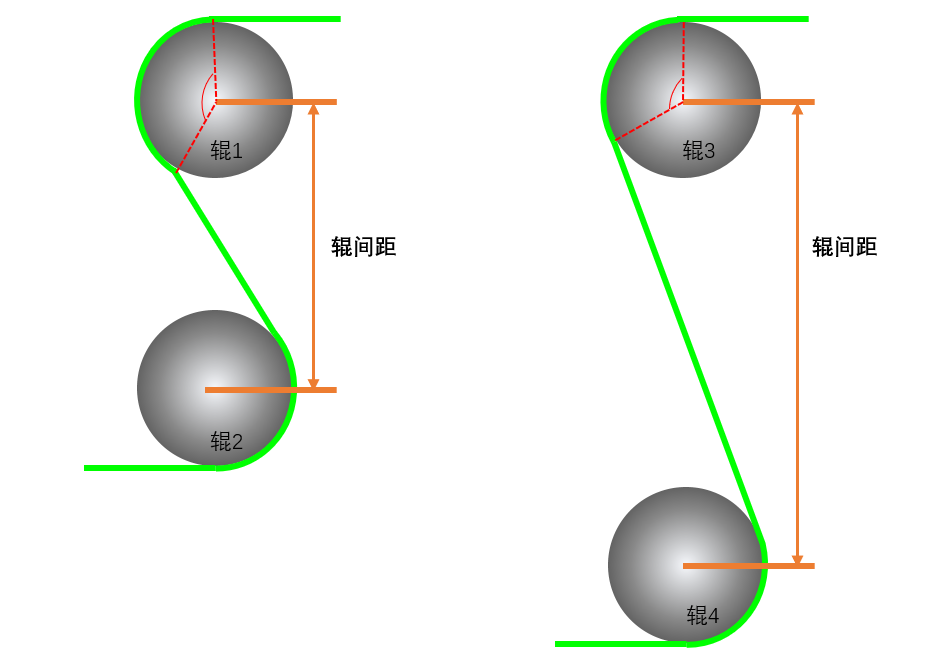

辊间距对稳定性的影响

基材进入和离开辊筒的角度、辊间距与辊筒轴连线的水平夹角都会影响包角的大小。然而,基材进入和离开辊筒的角度在设备安装调试后通常为固定值,不作为生产中的动态调节变量。因此,对运行稳定性产生持续影响的关键机械参数,主要在于辊间距与辊筒轴连线的水平夹角。这两者分别从纵向张力和横向位置两个维度,决定了基材在高速运行中的稳定状态。

辊间距

辊间距是指相邻两辊中心之间的水平距离。辊间距越大,基材与辊筒的接触面积越小,包角也越小。

不同辊间距下的包角示意图

间距过大:包角过小,基材悬空段过长。高速运行时,基材如松软琴弦,易受气流与设备振动干扰,产生纵向抖动并传递至涂布单元,导致涂层出现“横纹”缺陷,同时张力系统响应迟滞。

间距过小:包角过大,虽可增强刚性、抑制振动,但会急剧增大基材弯曲应力,对较薄基材或湿涂层易造成划伤、压痕或“龟背”状皱褶。

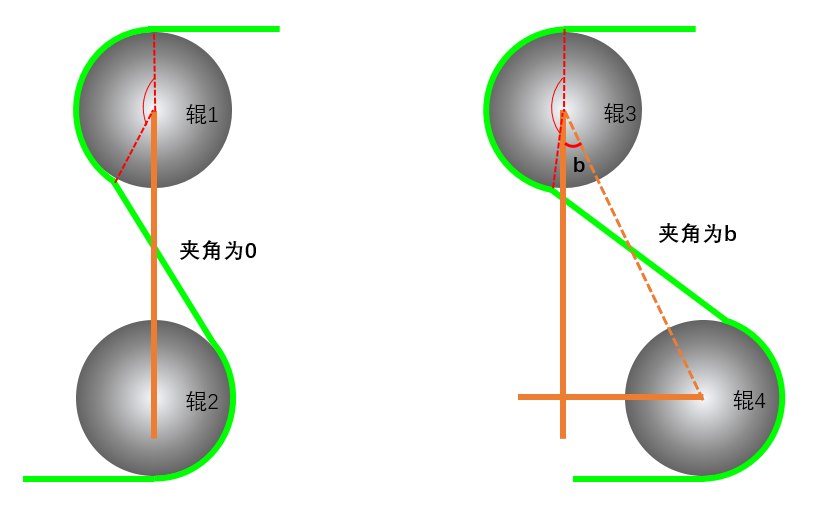

两辊筒轴线的水平夹角

当两辊轴线完全平行时,该夹角为零;若一辊沿水平方向偏移,则两辊间形成水平夹角,包角随之增大。

两辊筒轴线的水平夹角不同下的包角示意图

夹角过大:导致包角过大,纠偏力过强,易引发基材横向“蛇形振荡”,破坏运行稳定性。

夹角过小:包角不足,难以形成有效纠偏力,基材易发生持续跑偏,无法实现稳定对中。

如何调节包角?

1、调节方法

移动导向辊位置

增大包角:将目标辊相邻的导向辊向外(远离目标辊)移动,延长基材包覆路径;

减小包角:将导向辊向内(靠近目标辊)移动,缩短包覆路径。

增减导向辊数量

增大包角:在路径中增加导向辊;

减小包角:移除或绕过现有导向辊。

使用可调辊座

高精度设备可通过调节滑座或偏心轴直接微调关键辊筒位置。

2、操作流程

明确问题:判断是需要增大包角还是减小包角;

安全准备:停机或低速运行状态下操作;

微量调整:每次仅移动单个导向辊,调节量控制较小范围,并记录位置;

效果验证:恢复正常运行后观察基材跑偏情况、打滑是否消除、表面有无损伤、张力稳定性、脱离点状态等效果;

系统检查:确认调整未对其他工段造成不良影响;

记录参数:一旦找到最佳设置,精确记录所有导向辊的位置。对于不同材质、不同厚度的基材,最优包角可能不同,建立参数库便于未来快速切换。

结语:包角并非一个静态的几何参数,而是联动涂布设备、基材张力与涂层质量的控制枢纽,影响生产的稳定性与产品的一致性。精准设置的包角,能有效规避打滑、皱褶与跑偏等常见缺陷,是实现高速、高效、高品质涂布生产的基石。

包角的设定需与线速度、辊间距、水平夹角及基材特性等要素协同匹配,构成动态平衡的有机整体。因此,深入理解包角作用机理,熟练掌握其科学调节方法,并建立关键工艺参数库,是涂布工艺人员从被动应对走向主动优化、实现技术跨越的必由之路。

备注:本文内容转载至公众号中国涂布技术研究,转载只为行业学习及交流,如有不妥可联系小编修改或删除,如有转载请注明出处!