您好,欢迎来到广东功能膜材料工业设计研究院

服务热线:0769-89875710

功能膜材料领域省级权威研究机构,覆盖功能膜全产业链

导语:涂布技术是光学膜制造的核心工艺之一,其核心作用是在基材(如PET、PI等高分子薄膜)表面均匀涂覆特定功能的涂层材料,赋予光学膜抗反射、增亮、偏振、防眩光、防指纹等关键光学或物理性能。光学膜对涂层的厚度均匀性(精度需达±1%~±5%)、光学性能一致性、表面平整度要求极高,因此涂布技术的选择与控制直接决定光学膜的品质与应用场景。

光学膜对涂布技术的核心要求

光学膜的功能特性对涂布工艺提出了严苛标准,主要体现在以下4点:

超高均匀性:涂层厚度偏差需控制在纳米级,否则会导致局部透光率/反射率波动,影响显示效果。

无缺陷表面:涂层表面需避免针孔、气泡、划痕、颗粒等缺陷,否则会成为光学“杂质点”,尤其在液晶显示、OLED等高精度场景中无法使用。

精准功能匹配:不同功能的光学膜(如增亮膜、偏振膜)需对应特定涂层配方,涂布技术需适配涂料的粘度、干燥速率等特性。

高生产稳定性:工业级光学膜生产多为连续卷对卷工艺,涂布技术需实现高速下的稳定涂覆,保证批次一致性。

光学膜中常用的涂布技术及应用场景

不同涂布技术的原理、优势及适用场景差异显著,需根据光学膜的功能需求、基材特性、生产规模选择,以下为4类核心涂布技术及其在光学膜中的典型应用:

微凹版涂布:其核心原理是在凹版辊表面刻有微米级网穴,先将涂料填入网穴,再通过刮刀刮除辊面多余涂料,最后将网穴内的涂料精准转移至基材表面。该技术的优势在于涂层厚度精度极高,且能很好适配中低粘度涂料。

逗号刮刀涂布:以形状类似“逗号”的金属刮刀为核心部件,通过调整刮刀与基材之间的间隙,控制流经间隙的涂料量,从而在基材表面形成均匀涂层。其优势是适用于高粘度涂料,且可调节的涂层厚度范围广,能满足不同厚度需求的光学膜生产。主要用于制造偏振膜(PVA涂层)和光学补偿膜。

狭缝涂布:采用无接触式涂覆方式,涂料在特定压力作用下从精密加工的狭缝中均匀挤出,再借助基材的运动实现涂料在基材表面的完整覆盖。该技术的优势在于无接触过程可避免涂层产生刮痕,涂层均匀性优异,同时能适配各类功能性涂料。

喷涂涂布:通过高压设备将涂料雾化成微小液滴,以喷雾形式均匀喷洒并附着在基材表面,形成涂层。该技术的优势是不受基材形状限制,能很好适配复杂形状或曲面基材,且可制备薄而均匀的涂层。

湿法涂布技术制备光学膜的技术要求

一、涂料配方:功能与工艺适配

固含量5%-50%,粘度100-5000cP,防流挂、缩孔;

功能性颗粒分散均匀,树脂/固化剂无分层,确保固化后性能均一;

折射率匹配基材,透光率≥90%、雾度≤1%(特殊膜除外),杂质粒径<1μm。

二、基材预处理:保障附着与均一

无油污/灰尘(污染物≤5mg/m²),PET经等离子清洗后水接触角30°-40°

厚度偏差≤±2μm,表面粗糙度Ra≤0.05μm,120℃热收缩率≤0.5%;

表面张力≥38mN/m,缩边宽度≤0.5mm。

三、涂布过程:精准控厚与无缺陷

涂布速度10-150m/min(根据工艺定),基材张力20-50N/m

湿膜厚度偏差≤±3%,横向均匀性≤±2%、纵向≤±1%;

接触式涂布压力偏差≤±5%、刮刀间隙5-20μm;无接触式间隙50-200μm、狭缝加工精度±1μm。

四、干燥固化:防缺陷与保稳定

梯度温度30℃→60℃→90℃,溶剂残留≤50ppm;风速均匀,防针孔/流痕;

UV固化能量800-1200mJ/cm²;热固化温度120-150℃,防黄变/固化不足。

五、后处理:提精度与防损伤

裁切尺寸偏差≤±0.1mm(手机膜≤±0.05mm),毛边≤0.05mm,角度偏差≤±0.1°;

CCD全检(分辨率≥10μm),不允许≥50μm缺陷,20-50μm缺陷≤1个/㎡;

收卷张力低于涂布张力5%-10%(端面跳动≤±0.5mm),防静电防湿包(湿度30%-60%)。

六、环境控制:稳流程

洁净车间Class 1000-Class 10000(ISO 6-7 级),温度23℃±2℃、湿度45%±5%(防温湿度波动影响精度)。

涂布技术在光学膜中的具体应用案例

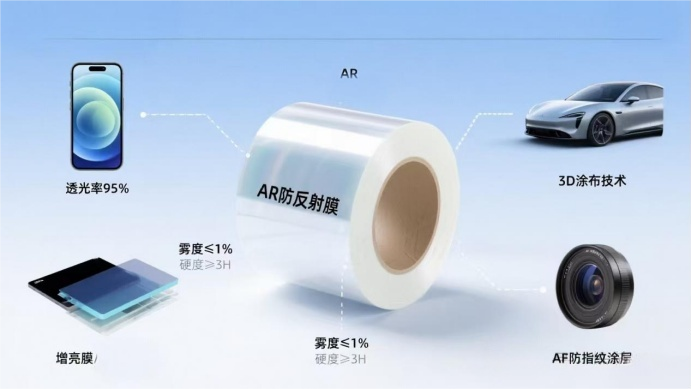

一、抗反射膜(AR膜):狭缝涂布主导高精度需求

AR膜的核心功能是减少光线反射,需在基材表面涂覆2~3层不同折射率的涂层。

涂布要求:涂层厚度需与光波长匹配,偏差需<5nm,否则会导致抗反射效果失效。

技术选择:狭缝涂布的 “无接触式” 涂覆可避免涂层划伤,且狭缝精度(微米级)能精准控制每层涂层厚度,确保折射率梯度匹配,是AR膜量产的主流技术。

应用场景:手机OLED屏幕、平板电脑、显微镜镜头。

二、增亮膜(BEF):微凹版涂布实现结构化涂层

BEF是LCD背光模组的关键组件,通过涂层的微棱镜结构(棱高2~5μm,间距5~10μm)将散射光汇聚为正向光,提升屏幕亮度(亮度提升30%~50%)。

涂布要求:涂层需形成均匀的微棱镜阵列,结构尺寸偏差需< 0.1μm,否则会导致光线汇聚不均。

技术选择:微凹版辊的网穴可预先雕刻成与微棱镜匹配的反向结构,涂料填入网穴后转移至基材,经UV固化后形成精准的微结构,适合连续卷对卷量产。

应用场景:LCD电视、笔记本电脑背光屏。

三、防眩光膜(AG膜):逗号刮刀适配高粘度涂料

AG膜通过涂层表面的微粗糙结构(粗糙度Ra=0.1~1μm)散射反射光,避免屏幕反光刺眼,涂层通常为含微粒子(如SiO₂微球)的高粘度树脂(粘度>500cP)。

涂布要求:需保证微粒子在涂层中均匀分散,且表面粗糙结构一致,避免局部反光差异。

技术选择:逗号刮刀可通过调整刮刀压力与间隙,精准控制高粘度涂料的厚度(5~20μm),同时避免微粒子团聚,确保防眩光效果均匀。

应用场景:户外广告屏、车载中控屏、电子书阅读器。

四、偏振膜:逗号刮刀+拉伸工艺协同

偏振膜是LCD的“心脏”,核心是在PVA基材上涂覆碘或染料分子,经拉伸后使分子定向排列,实现光的偏振过滤。

涂布要求:碘/染料涂层需均匀渗透PVA基材,厚度偏差需<1%,否则会导致偏振度下降(合格偏振度需>99.9%)。

技术选择:逗号刮刀可适配PVA基材的柔性特性,在拉伸前均匀涂覆功能性涂层,后续通过同步拉伸使分子定向,保证偏振性能稳定。

应用场景:所有LCD/OLED显示面板(手机、电视、显示器)。