您好,欢迎来到广东功能膜材料工业设计研究院

服务热线:0769-89875710

功能膜材料领域省级权威研究机构,覆盖功能膜全产业链

在液晶显示技术的宏大叙事中,一条清晰的产业迁移轨迹贯穿始终:从美国的理论发端,到日本的产业化精进,再到韩国、中国台湾的量产扩张,最终在中国大陆形成全球最大的产能集群。然而,在这条日趋完备的产业链上,一个关键的上游材料——TFT级TAC膜(三醋酸纤维素膜),却如同一道隐形的壁垒,让中国大陆产业界追逐了二十余年,至今仍未实现稳定批量生产。当终端电视、面板制造乃至偏光片环节已相继完成国产化并主导全球产能时,为何这道“膜”的突破如此之难?

PART 01

产业链的“逆向攀登”:从终端到材料的国产化路径

中国显示产业的崛起,遵循着一条典型的“从下游向上游”逆向突破路径:

终端率先突破:2000年前后,液晶电视作为消费终端率先实现规模化生产与国产化,奠定了市场基础。

面板制造崛起:2005年京东方自建首条产线后,中国大陆面板产能快速扩张,如今已占据全球LCD面板产能70%左右,并逐步向OLED等高阶技术迈进。

偏光片环节加速转移:2021年起,杉杉股份收购LG化学偏光片业务,2024年恒美光电、三利谱又分别收购三星SDI与住友化学偏光片资产,标志着偏光片产能正快速向中国大陆聚集。预计未来中国大陆LCD偏光片产能将占全球76%左右。

这条清晰的攀升轨迹,为TAC膜的国产化创造了前所未有的下游拉力与产业窗口。

PART 02

TAC膜:为何成为“卡脖子”环节?

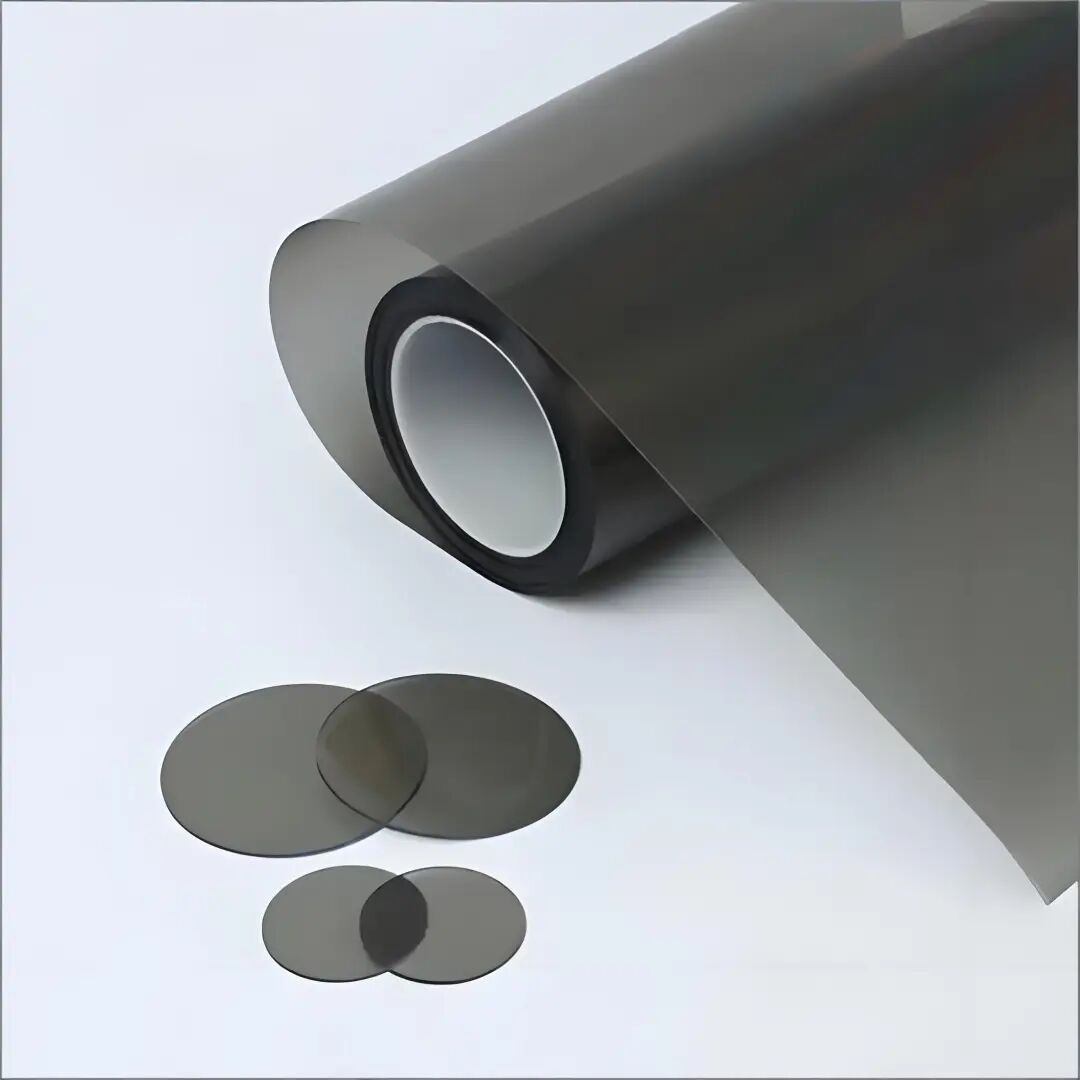

TAC膜作为偏光片的核心基膜材料,直接影响显示器的亮度、对比度与视角。其技术壁垒主要存在于:

材料配方与工艺精度:TFT级TAC膜要求极高的光学均匀性、表面平整度与耐候性,涉及精密流延成型、表面处理等多道复杂工艺,技术know-how积累深厚。

装备与工艺耦合:高性能生产设备长期被日本企业垄断,且设备参数与工艺配方高度绑定,形成“黑箱”式技术壁垒。

认证周期长:面板供应链认证严格,新进入者需经历漫长测试与验证,客户切换成本高。

规模与成本挑战:TAC膜生产线投资巨大,需达到一定规模才能实现经济性,后发者面临产能利用率与成本控制的挑战。

PART 03

国产化窗口已开:需求拉动与技术攻坚并进

当前,三重动力正推动TAC膜国产化进入关键阶段:

下游产能聚集形成强需求牵引:随着偏光片产能向中国大陆集中,本土化配套需求日益迫切。降低材料成本、保障供应链安全成为面板企业的共同诉求。

国家战略与政策支撑:显示材料被列入多项国家产业支持目录,从研发补助、税收优惠到应用推广,形成系统性支持体系。

技术积累与跨界创新:国内企业在光学薄膜领域已有多年积累,部分企业已实现中低端TAC膜量产,并逐步向TFT级别迈进。同时,柔性显示、Mini/Micro LED等新技术路线也为材料创新提供了弯道超车的可能。

PART 04

未来展望:产业链协同突破“材料关”

TAC膜的国产化突破,需要产业链上下游形成“合力攻坚”的生态:

面板企业应主动开放验证通道,与材料企业共同测试、迭代,缩短认证周期。

偏光片厂商可扮演“桥梁”角色,将下游需求转化为明确的技术参数,带动上游材料研发。

材料企业需坚持长期投入,在基础树脂合成、精密涂布工艺、装备自主化等环节扎实积累,逐步突破技术瓶颈。

显示产业的竞争,本质上是材料、装备与工艺体系的竞争。从终端组装到面板制造,再到今天的核心材料攻关,中国显示产业正完成从“规模领先”到“技术自主”的关键一跃。TAC膜的国产化进程,不仅是单一材料的突破,更是中国高端制造向产业链顶端攀升的缩影。随着下游环节的全面本土化与国产化逻辑的持续深化,这“最后一公里”的突破,已然可期。

未来五年,随着国内企业在TAC膜领域的技术逐步成熟与产能释放,中国显示产业链将真正实现从终端到材料的全面自主,在全球显示产业格局中书写从“跟随”到“引领”的新篇章。